Popis polymerních pískových dlažebních desek a jejich pokládka

Polymerové pískové dlaždice jsou relativně novou chodníkovou krytinou... Tento materiál má řadu vlastností a výhod, které jej odlišují od ostatních. Uživatelé si všimnou zejména pohodlného designu s různými barvami, dostupnou cenou, spolehlivostí.

Výhody a nevýhody

Polymerové pískové dlažební desky mají řadu výhod, které zvyšují poptávku po nich.

- Snad nejdůležitější plus je, že materiál je schopen sloužit 40 let a více.

- Polymery mohou dobře snáší nízké teploty.

- Vysoká kapacita k absorpci vlhkosti, zabraňuje deformaci při kolísání teploty.

- Skladba obkladů je taková, že poskytuje plasticita spolu s pevností. Na materiálu se neobjevují třísky a praskliny, což výrazně snižuje odpad při přepravě, instalaci a provozu obecně.

- Malá váha produkt je pohodlný jak při přepravě, tak při balení. Umožňuje také použití dlaždic jako střešního materiálu nebo pro překrytí mezi podlahami.

- Nízká tepelná vodivost pomáhá předcházet hromadění sněhu nebo ledu na povrchu materiálu.

- Při výrobě dlaždic se nepoužívají žádné vysoce kluzné látky.což z něj dělá dobrý kryt chodníku v každém ročním období.

- Oleje a různé kyseliny nemůže poškodit polymerní materiál.

- Povlak má spolehlivá ochrana proti plísním, houbám a zásadám.

- Různé stylingové metody umožňuje uchýlit se k pomoci profesionálů nebo udělat vše sami.

- Ekologické polymerní dlaždice příznivě vynikají na pozadí asfaltové vozovky. Dlouhodobé vystavení vysokým teplotám nezpůsobuje uvolňování různých škodlivých látek, neovlivňuje vlastnosti materiálu.

- Snadná a rychlá oprava, ve kterém lze nahradit pouze jeden prvek.

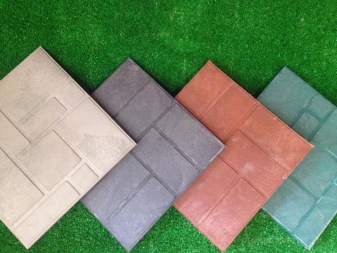

- Rozmanitost provedení a barev. Mnoho geometrických tvarů dlaždic umožňuje vytvářet jedinečné možnosti pro návrh silnic nebo míst.

Polymerové bloky jsou odolné proti velkému zatížení, snesou například osobní automobil a dokonce i nákladní auta.

Navzdory množství pozitivních vlastností mají polymerní materiály také některé nevýhody.

- Bloky se mohou při vystavení vysokým teplotám a nesprávnému stohování roztáhnout. Je důležité dodržet správnou mezeru mezi prvky (alespoň 5 mm) a montovat pouze na lepidlo, písek, štěrk nebo cement.

- Cena polymerních pískových bloků není ve srovnání s jinými dlažebními materiály nejnižší. To je způsobeno jejich vysokou cenou.

- Některé typy dlaždic vyžadují pomocí drahých nástrojů.

- Komponent, jako je plast, způsobuje, že dlaždice jsou mírně hořlavé. To znamená, že materiál nebude hořet, ale může při vystavení ohni spálit nebo se zdeformovat.

Specifikace

Výrobky z polymerního písku mají standardní vlastnosti, které se mohou lišit v závislosti na metodě, kterou byla dlaždice vyrobena. Podle předpisů hustota bloku by se měla pohybovat od 1600 do 1800 kg / m² a otěr - od 0,05 do 0,1 g / cm². Pokud jde o objem absorpce vody, tento ukazatel by neměl být větší než 0,15 procenta. U různých výrobců se může parametr pevnosti v ohybu a tlaku lišit od 17 do 25 MPa.Mrazuvzdornost hotových výrobků se pohybuje od 300 cyklů. Obklady mají průměrnou životnost 50 let. Polymer-pískový materiál je schopen odolat teplotám od -70 do +250 stupňů. Existují dlaždice v jedné barvě nebo v několika najednou.

Vlastnosti bloků se mohou lišit v závislosti na tom, kde bude nátěr aplikován. Hmotnost polymerních produktů se může pohybovat od 1,5 do 4,5 kg. Standardní tloušťky se pohybují od 1,5 do 4 centimetrů. Nejoblíbenější velikosti jsou 300x300x30, 330x330x20, 330x330x38 mm, které se dobře hodí pro koleje. Poněkud méně často si kupující vybírají dlaždice 500x500x35, 500x500x25, 500x500x30 mm, vhodné pro uspořádání velkých míst.

Jak se vyrábí dlaždice?

Výroba pískových polymerových bloků se liší v technologii procesu.

- Při vibračním lití se složení standardních materiálů doplňuje o přísady a změkčovadla... Díky tomu se výrobky stávají mrazuvzdornějšími a méně porézními. Tento proces využívá formy vyrobené z vysoce pevného plastu. Po jejich naplnění betonovou směsí dochází na vibračním stole ke zhutnění a následně tuhne při vysoké teplotě. Technologie vyžaduje lidskou účast, což neumožňuje výrobu významných objemů desek a také zvyšuje jejich cenu. Ale metoda vám umožňuje rozšířit tvary bloků, povrchové textury, barevnou paletu.

- Při vibrokompresi se používají speciální matrice, které jsou umístěny na vibrační podložce. Právě v nich se nalévá betonová kompozice. Poté na matrice shora působí silný lis. Tato technologie je plně automatizovaná, což umožňuje vyrábět velké série polymer-pískových kompozitních bloků přesných tvarů a velikostí. Takto získané dlaždice jsou hutnější, lépe odolávají teplotním výkyvům a vyznačují se odolností. Povrch výrobků je drsný, díky čemuž je nátěr bezpečnější.

- Při lisování za vysokých teplot se získají dlaždice dobré kvality.... Skládá se z polymerů, písku a pigmentů, které jsou smíchány a poté roztaveny v extrudéru. Poté jsou lisovány pomocí vysokého tlaku. Bloky jsou ve formách, dokud úplně nevychladnou. Výsledné prvky jsou odolné vůči nízkým teplotám, vysokému zatížení a velkému množství vody. Jejich povrch navíc není kluzký, což zvyšuje bezpečnost nátěru.

Výroba produktů z polymeru a písku by měla být prováděna v určitém pořadí.

- Polymerní materiál musí projít mletím nebo aglomerací. Tento stupeň lze eliminovat použitím polymerních čipů.

- Další je hotovo směs rafinovaného písku, polymerů, pigmentů, přísad.

- Výsledná kompozice musí projít tepelné zpracování a proces tavení.

- Poté se podává liskde nabývá potřebného tvaru a velikosti.

- Hotové výrobky procházejí třídění.

- Poslední fáze je balík dlaždice.

Je důležité vzít v úvahu, že směs použitá pro výrobu produktů z polymerního písku se může mírně lišit ve složení.... Mělo by tedy obsahovat 65 až 75 procent písku, 25 až 35 procent polymerů, 3 až 5 procent pigmentů, 1 až 2 procenta stabilizátorů. Ty jsou potřebné pro spolehlivou ochranu dlaždic před vystavením ultrafialovému záření.

Pro tónovací bloky ze směsi písku a polymeru se nejčastěji používají oxidy kovů. Například použití oxidu chrómu umožňuje vyrábět zelené desky v různých odstínech.

Pro vytvoření sněhově bílých bloků je třeba přidat oxid titaničitý. Při použití oxidu železa lze vyrobit hnědé, korálové, terakotové nebo oranžové dlaždice.

aplikace

Výrobky vyrobené z písku a polymerů jsou široce používány obyvateli měst, majiteli venkovských domů, staviteli a designéry.Nejčastěji jsou tyto dlaždice samozřejmě k vidění na zahradních cestách, kolem bazénů nebo altánů. Vypadá velmi efektně jako dlažební kostka. Také je doplněna krajinným designem, kompozicemi květin a rostlin.

Poměrně často se polymerové pískové bloky používají v autoservisech a čerpacích stanicích. Kromě toho mohou zdobit schody, sklepy a další prvky domů. V nákupních centrech, parcích, hřištích a dalších veřejných místech se také často nacházejí pískové polymerové nátěry. Existují možnosti pro dlaždice navržené jako šindele. To umožňuje jeho použití jako střešního materiálu.

Tipy pro výběr

Za prvé, při výběru polymerních pískových bloků je třeba vzít v úvahu účel, pro který budou použity. Je také důležité vzít v úvahu zvláštnosti klimatu regionu. Značení zpravidla obsahuje přípustné rozsahy teplot a možné zatížení. Při výběru barevné dlaždice stojí za zvážení poměrů barvicích pigmentů v ní. Evropská barviva neztrácejí svou původní jasnou barvu po dlouhou dobu. Pokud jde o nekvalitní pigmenty, mohou na povlaku rychle vyblednout. Je také nutné vypadat tak, aby tónování bylo jednotné, bez skvrn. Pokud jsou na blocích bílé skvrny, znamená to, že při jejich výrobě byl porušen teplotní režim.

Je vhodné vzít v úvahu tvar a strukturu desek.... Existují lesklé a matné možnosti. V tomto případě může být textura hladká nebo zvlněná. Je důležité správně zvolit tloušťku výrobků v souladu s jejich použitím.... Pokud chcete udělat co nejbezpečnější nátěr, pak je vhodné upřednostnit prvky, které prošly texturovaným zpracováním. Při neustálém omývání nátěru je nutné předem počítat s tím, že musí odolávat působení chemikálií.

Při výběru tvárnic pro venkovní použití byste měli zvolit možnosti, které jsou odolné vůči mrazu a vodě.

Způsoby pokládky

Je docela jednoduché pokládat polymerové pískové dlaždice vlastními rukama. Kromě toho si pro to můžete vybrat nejoptimálnější možnost. Zpravidla se zohledňuje budoucí zatížení a kvalita půdy.

Bloky na podlaze mohou být položeny ve formě rybí kosti nebo "šachovnice". Hlavní věc je, že instalace se provádí za suchého počasí. V tomto případě je nutné dodržet vzdálenost 0,5-0,7 centimetru mezi deskami. Před pokládkou povrch uhlaďte. Technologie montáže pískových polymerových bloků zahrnuje tři způsoby.

Na pískovém polštáři

Pokládka písku vyžaduje předběžnou přípravu. Je nutné odstranit z 20 až 30 centimetrů zeminy. V tomto případě je nutné provést výpočty tak, aby sklon povrchu byl správný. To zajistí dobré odvodnění. Po vyčištění by měla být vrstva půdy udusána. Obvod lokality je opatřen příkopy a dno je zhutněno v příkopech. Nyní můžete pomocí lan a kolíků označit, kudy povede cesta a kde jsou obrubníky. V místech pod obrubníky je třeba nasypat tři až pět centimetrů písku, přidat vodu a poté dobře udusit.

Dále je třeba připravit roztok cementu, který bude základem. Na výše uvedené úrovni by měl být položen obrubník. Vrstva geotextilie by měla být umístěna ve spodní části místa tak, aby se plátna překrývala alespoň o 10 centimetrů. Poté se písek položí ve vrstvách, z nichž každá je namočená ve vodě a zhutněna. Ve výsledku byste si měli pořídit pískový polštář vysoký asi 20 centimetrů.

Posledním přípravným krokem je návrh příkopů pro odvod dešťové vody. Poté můžete přistoupit k pokládání bloků ve vzdálenosti 0,5 cm od sebe. V tomto případě je nutné na ně pro lepší utěsnění poklepat gumovým kladívkem. Vzniklé spáry musí být vyplněny pískovým tmelem.

V případě potřeby můžete nainstalovat další výztužnou vrstvu kovových prvků. Je žádoucí to udělat v místech, kde je možné vysoké zatížení a je vyžadována zvýšená pevnost. V tomto případě se na výztuž nasype směs písku a cementu v poměru 3 ku 1, o výšce 60 mm. Shora musí být povlak dobře napojen a poté musí být namontovány desky.

Směs písku a štěrku

Při pokládce na písek se štěrkem by se neměly používat frakce větší než jeden nebo dva centimetry. Tato technologie poskytuje pevný a odolný povlak. Důležité je drť dobře zhutnit. Polštář směsi by měl být vysoký alespoň 10 centimetrů. Přímo na něj se nalije betonový roztok s vrstvou 50 mm a více, při zachování předem nastaveného sklonu.

Deska by měla být položena na suchý povrch pomocí speciálního lepidla a cementu. Poté je nutné spáry vytmelit pískovo-cementovou směsí. Za tímto účelem se surovina nanáší na povrch desek a poté se štětcem vtírá do spár. V poslední fázi se naplní vodou a znovu se otírají.

Na betonovém podkladu

Instalace polymerních pískových bloků na betonový potěr se také provádí s předběžnou přípravou. Nejprve je třeba nalít vrstvu drceného kamene o tloušťce 150 mm. Poté položte vrstvu cementové malty z betonu M-150. Na výslednou základnu se kladou bloky s fixací speciálním lepidlem.

K vyplnění spár můžete použít pískovo-cementovou kompozici.

Přehled recenzí

Obecně jsou recenze uživatelů o polymerových pískových blocích pozitivní. Zvláště pozoruhodná je jejich schopnost odolat pádu těžkých předmětů na ně bez poškození. Mnozí také zdůrazňovali dobrou toleranci různých detergentů a teplotních změn.

Profesionální stavitelé si však všimli, že pro zachování vlastností deklarovaných výrobcem je důležité správně pokládat dlaždice pomocí speciálního lepidla.

V dalším videu budete pokládat polymerové pískové dlaždice na žulové síty.

Komentář byl úspěšně odeslán.