Plastové dlažební desky

Výbornou náhradou za dlažební kostky a přírodní kámen jsou dnes plastové dlažební desky na cesty v zemi. Tento stavební materiál se objevil ne tak dávno, ale již se stal velmi oblíbeným díky své nízké ceně, snadné instalaci a dobré trvanlivosti. Nyní, bez zvláštních dovedností, může kdokoli realizovat všechny designové nápady na svém zahradním pozemku nebo na nádvoří domu, zušlechťovat verandy, cesty nebo celá místa podle svého uvážení.

Výhody a nevýhody

Odborníci vyzdvihli hlavní výhody a nevýhody všech typů dlažebních plastových krytin.

Podívejme se nejprve na přednosti.

- Plastové dlaždice jsou lehké, a proto se snadno přepravují a přenášejí.

- Cena materiálu je několikrát nižší než cena přírodního kamene, může si to dovolit téměř každý.

- Jednoduchost stylingu. Žádné speciální nátěry a základy, minimální práce na přípravě staveniště.

- Kryt lze rychle a kdykoliv demontovat.

- Odolnost a dlouhá životnost. Plast je schopen odolat poměrně vážnému zatížení, nepraská, když voda zamrzne v mřížkách, nebojí se náhlých teplotních výkyvů.

- Odolnost proti vlhkosti. Voda nerozdrtí plastový kryt jako kámen. Dlaždice je nepropustná pro vlhkost a neztrácí své vlastnosti, zůstává ve vodě po dlouhou dobu.

- Díky reliéfnímu povrchu nemají dlaždice skluzový efekt.

Ale tento materiál má také své nevýhody.

- Plast špatně reaguje na vliv určitých chemických sloučenin. Takže zejména rozlitý aceton je schopen deformovat povrch dlaždice.

- Plastové chodníky se opotřebovávají rychleji než betonové a kamenné dlažební kostky.

- Hladké plastové dlaždice jsou vysoce kluzké.

- Plastový kryt nelze řídit nákladním autem. Pod tíhou vozidla a nákladu se dlaždice mohou ohnout a dokovací zámky se mohou zlomit.

- Bojí se ultrafialového záření, shoří při dlouhodobém vystavení slunečním paprskům.

Vlastnosti výroby

Jako suroviny pro výrobu plastových dlaždic se používají konvenční a levné komponenty:

- různé pigmenty;

- polymery;

- křemičitý písek.

Pro snížení nákladů na nákup komponentů je nutné používat recyklovatelné materiály, které budou levnější, ale zároveň nezkazí kvalitu výrobků. Jasný recept na výrobu obkladů jako takových prostě neexistuje. Každý výrobce si složení vyvíjí sám. Nejlepším řešením je skládat komponenty na základě osobních zkušeností, ale navíc odborníci radí využít pomoc technologa.

Technologie výroby dlaždic je docela triviální. K jeho splnění nejsou potřeba žádné speciální znalosti a dovednosti.

Protože polymer, který je součástí struktury dlaždice, má neutrální chemické složení, slouží jako rozpouštědlo za určitých podmínek pouze kyselina dusičná. Pro vytvoření homogenní směsi s pískem musí být polymer roztaven při teplotě 180 stupňů a atmosférickém tlaku. Tento proces se nazývá extruze.

K malování dlaždic v různých barvách se používají různé anorganické látky.: oxid železa - pro oranžovou, hnědou nebo červenou; oxid chromitý - k získání zeleně; oxid titaničitý dodá produktu bílou barvu.

Výroba polymerních pískových dlaždic vlastníma rukama se provádí takto:

- aglomerace nebo drcení surovin, pokud však kupujete polymerní třísky, je snadné se tomuto kroku vyhnout;

- míchání složek pomocí míchačky na beton;

- roztavení výsledné hmoty v tavicí a ohřívací jednotce (extrudéru);

- lisování výrobků lisováním;

- pohyb a skladování hotových výrobků.

Typy a velikosti

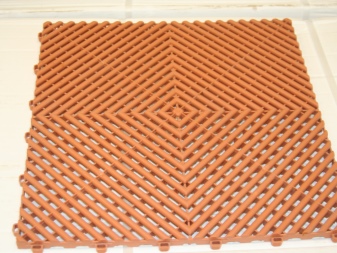

Plastové dlažební desky se vyrábí ve dvou typech. První je příhradová plastová konstrukce čtvercového tvaru o rozměrech 300x300x30 nebo 500x500x50 mm. Každý výrobek má symetrické průchozí otvory a hmotnost až 1,5 kg. Na koncích jsou drážky pro přilnutí lehkých plastových prvků k sobě.

Druhá vypadá jako obyčejná dlažební kostka. Má menší velikost, znatelnou hmotnost a má širokou škálu barev.

Jak si vybrat?

Při výběru dlažby plastové je třeba zohlednit řadu parametrů.

- Velikost a tloušťka produktu. Čím kratší je celková délka okraje dlaždice, tím větší je pevnost produktu.

- Stabilita materiálu při vystavení nízkým a vysokým teplotám.

- Stylingová funkce. Pro pokládku určitých typů plastových výrobků je třeba připravit speciální podklad, na který se dlaždice pokládají.

- Pověst výrobce polymerních produktů je také důležité při nákupu obkladového materiálu.

Jak skládat?

Pro pokládku dlažby na betonový podklad v první řadě je potřeba si ho připravit. Pokud v betonu nejsou žádné výrazné vady, lze stávající nerovnosti odstranit tmelem. Pokud jsou na podkladu skvrny od barvy nebo oleje, je nutné je odstranit přípravkem bez kyselin.

Pokud pokládáte na dřevěný podklad, také by neměl mít velké rozdíly ve výšce, desky, které shnily, by měly být vyměněny. Podklad musí být zcela suchý a zbavený prachu.

Pokládání dlaždic by mělo začít od středu. Pomocí špachtle-hřebenu by mělo být lepidlo na dlaždice aplikováno na základnu. Poté by měly být dlaždice položeny blízko sebe, poklepejte na celou rovinu gumovým kladivem, přebytečné lepidlo odstraňte hadrem. Před položením další řady nechte lepidlo trochu zaschnout.

Po položení několika řad převálcujte celou položenou dlaždici pěchovacím válečkem.

Pokládání polymerových dlažebních desek na zem je také docela jednoduché, můžete to udělat sami. K tomu budete potřebovat nekomplikované stavební nástroje a také:

- hrubý říční písek nebo praný písek;

- drcený kámen nebo štěrk střední frakce;

- cement PC-400;

- plastové dlažební kostky nebo dlaždice;

- plastový nebo betonový obrubník.

Pro konstrukci chodníkových povlaků z polymerů se praktikují dvě podobné technologie: pokládka na zhutněný písek a vytvoření cementově-pískového základu. U obou metod je nutné provést následující typy prací:

- značení (je vhodné přizpůsobit šířku povlaku velikosti výrobku, abyste nemuseli materiál řezat);

- odstranění 25-30 centimetrů ornice;

- instalace obrubníku;

- pokládání geotextilií na dno výkopu;

- naplnění a zhutnění drenážní vrstvy z drceného kamene nebo štěrku o výšce 10-15 centimetrů;

- položení geotextilie na drenážní vrstvu;

- plnění a pěchování vrstvy písku o výšce 5-15 centimetrů.

Plastové dlažební kostky se zpravidla pokládají na čistý písek, protože jsou silnější a mají menší povrch. Tento materiál, shromážděný v jednodílném povlaku, je odolnější, bez potřeby zvlášť silného základu.

Na suchou směs písku a cementu se položí tenčí polymerová dlažební deska, aby měl pod širšími prvky pevný podklad. Poskytne stabilitu jednotlivým dlaždicím, i když je na jejich okraje vyvíjen tlak.

Vzhledem k pružnosti a pevnosti dlaždic se obvykle nevyžaduje budování pevnějšího betonového podkladu. Rozhodnutí o jeho výstavbě se přijímá pouze tehdy, když jsou na místě nestabilní a vzdouvající se půdy.

V takových situacích je písková vyrovnávací vrstva nahrazena vyztuženým betonem na místě.

Směs cementu a písku se připravuje z praného nebo říčního středně frakčního písku a cementu PC-400 v poměru 1:5. Pro dosažení požadované úrovně kvality se nejlépe provádí míchání v betonové jámě.

Pořadí pokládání dlaždic na trať je následující:

- položte podél obrubníku asi metrovou řadu dlažebních kostek nebo dlažebních polymerových dlaždic, vyrovnejte matrice na výšku gumovou paličkou;

- položte jednu řadu podél šířky chodníku nebo cesty paralelně a kontrolujte přítomnost požadovaného sklonu s úrovní budovy;

- tak celou plochu vyplňte dlažebními kostkami nebo dlaždicemi.

Po položení a zhutnění dlaždic by měl být suchý písek rozptýlen po povrchu položených desek a rozptýlen podél švů. K tomu by měl být materiál umístěn na povrch měkkým štětcem a vyplnit všechny dutiny. Poté je třeba povrch dobře očistit od zbylého písku a rozlití prasklin z konve malým množstvím vody, aby se písek nebo pískocementový polštářek navlhčil.

Komentář byl úspěšně odeslán.