Zařízení na výrobu palivových briket

Palivové brikety jsou speciálním druhem paliva, které si postupně získává na oblibě. Pelety se používají pro vytápění soukromých objektů a průmyslových objektů. Produkty jsou atraktivní díky své přijatelné ceně a vynikajícím výkonnostním vlastnostem. Stojí za to podrobněji zvážit vlastnosti výroby briket a typy zařízení.

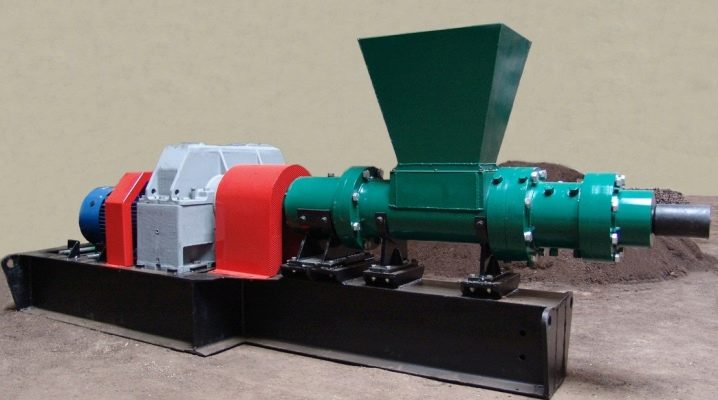

Vlastnosti extrudéru

Pro začátek stojí za to zjistit, co je Eurowood. Jedná se o absolutně ekologický druh paliva, jehož materiál se používá:

- Odpad z těžby dřeva, který zahrnuje piliny, drobné hobliny, kůru a listy, také často používá jehly, které zbyly při zpracování dřeva;

- odpad z podniků, které zpracovávají zemědělské produkty;

- sláma, rákos, malé frakce rašelinových půd;

- ptačí trus, který se tvoří ve velkém množství 1-2x za sezónu.

Mezi výhody vylepšeného paliva patří nízký obsah popela, dlouhá životnost a snížení emisí oxidu uhličitého asi 10-15krát. Výroba palivových briket je modernizovaný technologický proces, pomocí kterého je možné lepit částice dohromady.

- Nejprve se surovina důkladně vyčistí, zbaví se nečistot. Také v této fázi se provádí předběžné drcení dřevěného odpadu na malé částice.

- Dále se materiál suší. Pro dosažení požadovaného výsledku je důležité snížit hodnotu vlhkosti na 8-12 %.

- Odpad se opět drtí, aby se získaly ještě jemnější frakce, které se budou snadněji lisovat.

- Čtvrtá fáze zahrnuje zpracování surovin párou pro zvýšení indexu vlhkosti na určité hodnoty.

- Teprve poté začnou lisovat materiál pomocí extruderů - speciálních instalací.

- Poté se hotové brikety ochladí a provede se konečné sušení.

Poslední fází je balení výsledných produktů.

Nyní více o extruderu. Jedná se o stroj, pomocí kterého je možné změkčením nebo tavením dát požadovaný tvar. Proces je vytlačování stlačené hmoty skrz otvory.

Hlavní konstrukční prvky lisu jsou uvedeny níže.

- Mixér. Poskytuje efektivní míchání několika druhů surovin a umožňuje získat homogenní směs.

- Matice. S jeho pomocí je možné dát surovině požadovaný tvar.

- Rána pěstí. Vyvíjí tlak na původní směs.

- Pracovní mechanismus vybavený pohonem. Je nutné přeměnit elektrickou energii na mechanickou energii, což je kompresní síla.

- Stanina. Základna, na které stojí zbytek konstrukčních prvků.

Součástí extruderu je také pouzdro, topné těleso, šnek a hlava pro tvarování briket určitého tvaru.

Lis je speciální zařízení, pomocí kterého se vyrábí brikety kompaktní a vhodné pro dlouhodobé skladování a používání.

Odrůdy lisů

Výrobci vyrábějí různé typy strojů na výrobu palivových briket. Podle principu činnosti jsou jednotky rozděleny do dvou typů.

- Přerušované instalace briket. V tomto případě zařízení opakuje stejný cyklus: nakládá suroviny, lisuje a uvolňuje hotový výrobek z formy. Počet opakování není omezen.

- Nepřetržité působení. Extrudéry patří do této kategorie. Proces výroby briket probíhá přidáním surovin do zařízení, po kterém následuje extruze produktu. Zařízení je také zodpovědné za řezání tyčí.

Na druhé straně jsou extrudéry také rozděleny do různých skupin.

Manuál

Tyto minilisy představují jednoduchou konstrukci ocelových prvků, která zahrnuje:

- Tiskový formulář;

- nosná část;

- píst;

- Rukojeť.

V případě potřeby lze takový extrudér sestavit sami. Mezi výhody zařízení patří nízká hmotnost a snadná přeprava. Jednotka je vhodnější pro práci s malými objemy.

Hydraulické

Vyznačují se přítomností pístového čerpadla, jehož provozem je možné nastavit výkon instalace. Součástí konstrukce je také elektromotor a nádrž s hydraulickým olejem. Vlastnosti strojů:

- diskontinuální způsob výroby briket;

- vytváření úsilí o lisování uhlí nebo jiných surovin čerpáním ropy do speciální dutiny;

- vysoký měrný tlak - až 1500 kg / cm2.

Pro získání briket se surovina nakládá do lisu v předem vypočítaných dávkách. Po stlačení stroj uvolňuje hotové pelety. Hlavní výhodou hydraulického stroje je jeho nízká cena. Výrobci také berou na vědomí možnost výroby briket ve formě cihel, což výrazně zjednodušuje přepravu a skladování materiálu. Mezi mínusy patří malý výkon.

Šok-mechanický

Určeno pro tvorbu briket na principu nárazového vytlačování. Konstrukce lisu obsahuje píst, který je umístěn horizontálně uvnitř čerpadla ve formě válce. Hlavní parametry těchto jednotek:

- způsob výroby materiálu je kontinuální;

- pracovní těleso - klikový hřídel vybavený ojnicí;

- maximální tlak - 2500 kg / cm2.

Zařízení patří z hlediska nákladů do kategorie instalací středního segmentu. Zároveň stroj vykazuje vynikající výkon, je schopen pracovat s velkými objemy surovin.

Samostatnou kategorií jsou šnekové extrudéry, jejichž prostřednictvím je možné organizovat kontinuální tok výroby briket. Jako pracovní těleso ve stroji funguje rotační šnek a ukazatel maximálního tlaku dosahuje 3000 kg / cm2.

Lis je založen na principu vytlačování:

- šnek stlačuje směs;

- součásti jsou vytlačovány do speciálního otvoru - matrice;

- kónický tvar žlabu zajišťuje potřebnou kompresi suroviny a tvoří briketu.

Podobná akce je realizována v procesu zarážení klínu do drážky. Mezi výhody šroubovacích strojů patří:

- výroba briket s vysokou hustotou, která umožňuje dosáhnout dlouhého hoření a většího přenosu tepla materiálu;

- zvýšená produktivita, díky které je možné získat více briket za jednotku času než na hydraulickém zařízení;

- spolehlivý tvar kulatiny - 6hranný průřez s průchozím otvorem uprostřed, který zajišťuje proudění vzduchu do vnitřních vrstev.

Materiál uvolněný šnekovým extruderem zcela shoří a nezanechá za sebou téměř žádný popel.

Jedinou nevýhodou instalace je vysoká cena.

Trh se zařízeními na výrobu palivového dřeva Euro představuje široká škála extruderů. Proto není vždy snadné rozhodnout, který model bude pro spolehlivý a rychlý proces optimálnější. Při nákupu lisu byste měli zvážit následující body.

- Výkon motoru. Přímo závisí na kapacitě propustné páky jističe, který je umístěn u vchodu do domu, a je také dán průřezem kabelů. Nejlepší možností jsou šnekové jednotky: mají ukazatel maximálního výkonu.

- Rozměry. Malé instalace jsou vhodné pro domácí použití, můžete dát přednost ručnímu extrudéru.

- Objem vyrobených surovin. Pokud je plánována kontinuální výroba briket, měly by být upřednostněny velké jednotky s vysokým výkonem. Pro domácí použití jsou vhodné ruční instalace, vhodné pro tvorbu malého počtu přířezů.

Nákup stroje pro Eurowood vyžaduje pečlivý přístup. Kromě toho stojí za zvážení výrobce a vlastnosti. Neignorujte recenze lidí, kteří již zakoupené vybavení použili. Odborníci nedoporučují věnovat pozornost ceně, protože není určujícím faktorem.

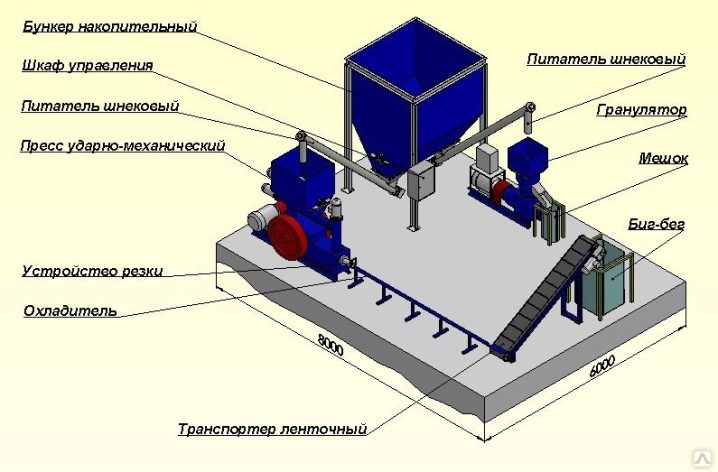

Další vybavení na lince

Palivové brikety se vyrábí z různých druhů dřevního odpadu, ale i ze zbytků biologického původu.

Nejpálivější produkty se získávají pomocí oleje a obilovin.

Kompletní výrobní linka, kromě extruderů, zahrnuje řadu dalších zařízení, z nichž každá je zodpovědná za určitou fázi.

Pro výrobu vysoce kvalitních eurodropů se používají i následující zařízení.

- Drtiče a drtiče. Většinou použitelné při výrobě briket ze slámy, dřevního odpadu. Instalace tohoto typu jsou zaměřeny na důkladné drcení surovin. Čím jemnější částice jsou, tím hustší bude briketa, což znamená, že i její výkon bude vyšší.

- Kalibrátory. S jejich pomocí se vysejou částice požadované velikosti, které pak přejdou na výrobu briket. Zbytek surovin, které neprošly selekcí, jsou odeslány k dodatečnému zpracování.

- Sušicí komory. Zde je vše jednoduché: surovina je naplněna vlhkostí a po rozdrcení je nutné se postarat o snížení vlhkosti dřeva. Jedině tak lze zlepšit práci brikety. Je třeba poznamenat, že sušicí komory se používají před i po mletí surovin. Čím je briketa sušší, tím lepší budou její vlastnosti. Většina nastavení umožňuje upravit parametry.

- Briketovací stroj. Jinými slovy extruder, který se dělí na několik typů. V závislosti na typu použitého zařízení se liší nejen konečný tvar brikety, ale také její vlastnosti. Moderní modely zvyšují teplotu v komoře, čímž provádějí tepelné zpracování surovin za účelem vytvoření ochranného obalu.

- Instalace balení. Je součástí práce v poslední fázi. Eurowood je umístěn v celofánu, aby se zabránilo vlhkosti v hotových výrobcích a prodloužila se tak jejich trvanlivost.

Každý stroj lze v případě potřeby vylepšit. To bude vyžadovat hydraulický zvedák nebo speciální lis, který funguje také hydraulicky.

Kromě toho, aby bylo dosaženo požadovaného výsledku, stojí za to zajistit nákup upevňovacích materiálů a dalších prvků budoucí struktury. Před nákupem potřebného zboží se doporučuje prostudovat schéma budoucího stroje, které lze snadno najít v síti. Uveďme si hlavní etapy modernizace.

- Jako základ se používají kanály, které jsou svařeny dohromady. Stojany budou rohové 100x100.

- Formovací nástroj je obvykle vyroben ze silnostěnné ocelové trubky. Průměr je určen na základě velikosti produktů, které se mají vyrábět. Kromě toho jsou v potrubí otvory o průměru 4–5 mm, aby bylo možné organizovat včasné odvádění vody během stlačování.

- Na matrici je připevněno odnímatelné dno, které později poslouží k vyjmutí hotových briket.

- Pažba je tvořena trubkou o průměru 30 mm, která je navíc opatřena průbojníkem. Druhý konec trubky je namontován v hydraulickém mechanismu.

Před vložením do zařízení směs důkladně promíchejte v matrici.K tomu pomůže domácí buben, který je vyroben z ocelového plechu. Můžete také použít stávající buben z pračky.

Konečně, poslední fází je montáž vaničky s následnou instalací. Takové zařízení samozřejmě neumožní získat maximální hustotu Eurowood. Ale instalace se s úkolem rychle vyrovná.

Komentář byl úspěšně odeslán.