Co jsou polyethylenové granule a kde se používají?

V našem článku budeme hovořit o vlastnostech granulovaného polyethylenu a rozsahu jeho použití. Zastavme se podrobněji u způsobů jeho výroby a recyklace.

Zvláštnosti

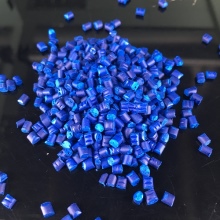

Granulace je konečnou fází jakékoli technologické fáze výroby ethylenových polymerů. Drtivá většina veškerého polyethylenu se vyrábí ve formě granulí, tedy pevných částic určitých rozměrů.

Granulační technika pomáhá vyřešit tři problémy najednou:

- konečná úprava polymerů - odstranění zbytků přísad a chemických rozpouštědel, zlepšení mechanických vlastností materiálu, odplynění i homogenizace;

- uvádějící výkonnostní charakteristiky produktu, nezbytné pro racionálnější využití polyethylenu při výrobě plastových výrobků;

- vytváření materiálů se všemi druhy aditiv schopných měnit parametry chemické stability, hustoty, optických a dielektrických vlastností polyethylenu.

Polyethylen ve formě granulí má ve srovnání s vločkami a práškem značné výhody.

- Snížení objemu na polovinu (hustota sypkého polyethylenu v práškové a granulované formě je 0,20-0,25 g/cm3 a 0,5-0,6 g/cm3). To umožňuje výrazně snížit náklady na skladování, pohyb a balení produktu.

- Vysoká tekutost - použití granulí nezpůsobuje žádné problémy při balení ani při přepravě. Plastové granule neulpívají na stěnách zařízení, neshromažďují se v uzlech transportních mechanismů, neelektrizují a nevytvářejí „mrtvé zóny“, které způsobují nestabilitu výrobních procesů a odstávky technologických zařízení.

- Minimalizace ztráty prezentace - polyetylenové granule se vysypou z nádob a nakládacích mechanismů v plném rozsahu.

- Nízká náchylnost k fotostárnutí a zničení... Snížení tvorby prachu při výrobě na nulu a v důsledku toho zlepšení pracovních podmínek.

Po vysušení a všech testech shody s požadavky na kvalitu výrobku je granulovaný polyetylen balen do 25 kg pytlů a označen. V souladu s GOST musí mít granule ze šarže stejnou geometrii a velikost ve všech směrech v rozmezí 2–5 mm, být stejně barevné. Každá šarže může obsahovat granule o objemu 5–8 mm a 1–2 mm nepřesahující 0,25 % a 0,5 %. Prvky s výraznými defekty (cizí inkluze a drsný povrch v důsledku degradace polymeru) jsou odmítnuty.

Oblasti použití

Oblast použití granulovaného polyetylenu pokrývá více než 80 % všech oblastí použití polyetylenu obecně. Uveďme si nejčastější oblasti.

- Výroba fólií různých tvarů a velikostí... K tomu se granule naloží do speciální násypky, zahřejí a promíchají. V důsledku všech manipulací se získá roztavená hmota. Z ní se vytlačováním vyrábí fólie dané tloušťky. Extrudér s kulatou hlavou je v průmyslu široce žádán. Tato metoda umožňuje získat návlek, který lze použít pro další výrobu tašek.

- Výroba kontejnerů. Obalové materiály, jako jsou kelímky, přepravky, lahve a podobné předměty, jsou vyráběny vstřikováním a jinými formovacími technikami. V tomto případě je granulovaný polyethylen vakuově tvarován - tato metoda je považována za ekonomicky nejschůdnější a nejpraktičtější.

- Vytvoření elektroizolace z polyetylenu speciálních značek kabelů. Tato metoda je podobná první: granule se roztaví a míchají, dokud nejsou homogenní. Izolační materiál požadovaného tvaru se pak vyrábí vytlačováním.

- Výroba pěnového polyetylenu (polyetylenové pěny). Je to jeden z nejoblíbenějších tepelně izolačních materiálů. K jeho uvolňování se používá také tavenina granulovaných polymerů.

- Výroba prvků karoserie vozidel a dalších výrobků vyžadujících vysokou pevnost... K tomu se polyetylenové granule speciálních jakostí lisují pomocí vstřikování.

Granulátory a další zařízení

Výroba granulovaného polyethylenu zahrnuje několik fází.

Zpočátku surovina prochází přípravou, tedy mletím. Podle toho, do které kategorie zpracovávaný materiál patří, existuje několik typů drtičů:

- vzorky pro polymerní filmy - optimální pro zbytky polypropylenu, akrylu, stejně jako nylonu, PVC a dalších podobných produktů ve formě filmu;

- mlýny - vhodné pro zpracování tenkých plastových výrobků, například PET lahví;

- drtiče - jsou nezbytné pro drcení masivních výrobků, jako je PVC balkón a další celkové konstrukce.

Připravené suroviny se promyjí, k tomu se používají "mokré drtiče",

Funkčně dokážou kombinovat mletí surovin s praním.

Přebytečná vlhkost se odstraňuje pomocí sušících jednotek, zpravidla se používají:

- odstředivky;

- sušení horkým vzduchem;

- sušení stlačeným vzduchem;

- zvlákňovací lisy;

- odlučovače vody šroubového typu.

Rozdrcené, vyčištěné a vysušené plasty mohou obsahovat zbytky polymeru, protože počáteční ruční třídění neposkytuje 100% oddělení... Pro odstranění všech nepotřebných prvků jsou do struktury výrobních linek na zpracování plastů zaváděny specializované separační mechanismy.

Pojďme si popsat nejběžnější technologie oddělování plastových třísek.

- Flotační separace... Metoda je založena na rozdílu v parametrech smáčení separovaných materiálů. K provedení separace vstupuje připravená směs do nádoby s vodou obohacenou kyslíkem. Částice hydrofobního materiálu jsou okamžitě pokryty vzduchovými bublinami a plavou. Hydrofilní materiály se hromadí na dně nádrže.

- Elektrostatická separace. Tato metoda je založena na rozdílu elektrické vodivosti a náchylnosti materiálů k akumulaci statické elektrifikace povrchu. V průběhu zpracování dochází k intenzivnímu promíchávání částic materiálu, v důsledku tření je jejich povrch vysoce elektrifikovaný a získává tak elektrický náboj o určité velikosti. Separace umožňuje oddělovat materiály s různými charakteristikami v elektrickém poli.

- Fotometrická separace... Činnost tohoto mechanismu je založena na separaci plastu podle optických charakteristik, tedy odrazivosti a barvy.

Instalace tohoto typu jsou vybaveny speciálními emitory elektromagnetických signálů a také vysoce citlivými senzory.

Konečným stupněm jakéhokoli procesu výroby granulovaného plastu je přímo granulace, k tomu se používá polyethylenový granulátor. Toto zařízení vám umožňuje vyřešit několik problémů najednou:

- prezentovat hotové výrobky;

- získat kompozitní materiály s různými přísadami.

Polyethylenový granulátor funguje podobně jako extrudér.Plastové polotovary se v něm míchají pomocí speciálních pohyblivých šroubů a procházejí také zónami, které se liší teplotou ohřevu. Vlivem jeho zvýšených hodnot a tření vznikajícího při míchání se hmota začíná tavit a výstupem jsou vlákna s danými parametry průřezu. Aby se neslepily, zavlažují se vodou. Poté, co jsou řezány speciálním zařízením, dodržující určitou délku. Právě těmto segmentům se říká granule. Pro ochlazení se zahřáté granule vloží do prstencového potrubí naplněného vodou, odtud se přemístí do odstředivky, kde se hmota zbaví kapalné složky. Poté surovina vstupuje do sušící komory a v konečné fázi je vysušený materiál transportován do plnicí jednotky.

Polyethylenový granulátor umožňuje přeměnit objemný polymer na pevný a hustý materiál. Výstupní granule mají jednotný tvar a velikost, jednotnou strukturu.

V každé fázi granulace je povinná kontrola kvality získaného materiálu.

Proces recyklace

V posledních letech došlo k výraznému nárůstu počtu výrobních společností zabývajících se recyklací plastů. A nejde jen o ekologické problémy, ale také o perspektivu takového podnikání. Polyetylen se stává ideálním základem pro vytváření odpadkových nádob, všech druhů domácích nádob, plastových panelů a dalších předmětů.

Recyklace fólií a sáčků prakticky nezpůsobuje žádné zvláštní potíže, protože jejich struktura se nemění. To se ale nedá říci o kvalitě získaného produktu - s každým zpracovatelským cyklem se výrazně zhoršují parametry průhlednosti a barva granulátu.

V souladu s tím je také omezen rozsah dalšího použití.

Jak probíhá domácí zpracování plastových granulí se dozvíte ve videu níže.

Komentář byl úspěšně odeslán.