Pevnostní třídy ořechů

Ořechy lze nalézt na mnoha místech, od dětských designérů až po ty nejsložitější mechanismy. Mohou mít různé podoby, ale všechny splňují stejné požadavky. V tomto článku upozorníme na některé nuance jejich výroby a označování.

Jaké třídy tam jsou?

Třídy pevnosti pro ořechy jsou schváleny v GOST 1759.5-87, což v současné době není relevantní. Jeho analogem je však mezinárodní norma ISO 898-2-80, podle které se řídí výrobci po celém světě. Tento dokument platí pro všechny metrické matice kromě spojovacích prvků:

- se speciálními parametry (práce v extrémních teplotách - 50 a +300 stupňů Celsia, s vysokou odolností proti korozi);

- samosvorný a zamykací typ.

Podle této normy se ořechy dělí do dvou skupin.

- S průměrem 0,5 až 0,8 mm. Takové výrobky se nazývají „nízké“ a slouží v místech, kde se nepředpokládá vysoká zátěž. V zásadě chrání před povolením matice s výškou větší než 0,8 průměru. Proto jsou vyrobeny z nízkokvalitní nízkouhlíkové oceli. Pro takové výrobky existují pouze dvě třídy pevnosti (04 a 05) a jsou označeny dvoumístným číslem. Kde první říká, že tento produkt neudrží výkonové zatížení, a druhý ukazuje setinu síly, při které se může nit přetrhnout.

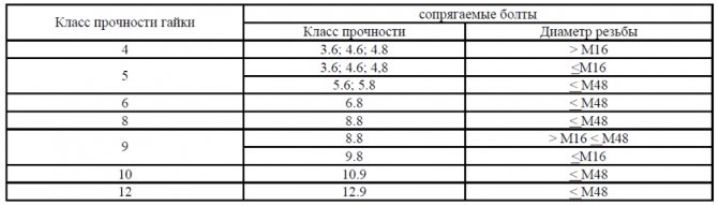

- S průměrem 0,8 a více. Mohou být normální výšky, vysoké a zvláště vysoké (v tomto pořadí Н≈0,8d; 1,2d a 1,5d). Spojovací prvky nad 0,8 průměrů jsou označeny jedním číslem, které označuje nejvyšší stupeň spolehlivosti šroubů, se kterými lze matici spojit. Celkem existuje sedm tříd pevnosti pro ořechy vysoké skupiny - to jsou 4; 5; 6; osm; devět; 10 a 12.

Normativní dokument specifikuje pravidla pro výběr matic na šrouby z hlediska úrovně pevnosti. Například u matice třídy 5 se doporučuje použít část šroubu menší nebo rovnou М16 (4,6; 3,6; 4,8), menší nebo rovnou М48 (5,8 a 5,6). V praxi se však doporučuje vyměnit výrobky s nízkou úrovní pevnosti za vyšší.

Symboly a značky

Všechny ořechy mají referenční označení, ukazuje specialistům základní informace o produktech. Jsou také označeny informacemi o parametrech a vlastnostech hardwaru.

Symbol je rozdělen do tří typů:

- plné - jsou uvedeny všechny parametry;

- krátké - jsou popsány nepříliš významné charakteristiky;

- zjednodušeně – pouze ty nejdůležitější informace.

Označení obsahuje následující informace:

- typ spojovacího prvku;

- třída přesnosti a pevnosti;

- Pohled;

- krok;

- průměr závitu;

- tloušťka povlaku;

- označení normy, podle které byl výrobek vyroben.

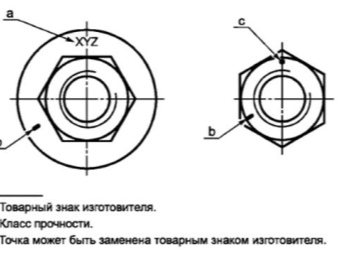

Kromě toho je matice označena, aby pomohla identifikovat spojovací prvek. Aplikuje se na koncovou plochu a v některých případech i na stranu. Obsahuje informace o pevnostní třídě a značce výrobce.

Matice s průměrem menším než 6 mm nebo s nejnižší bezpečnostní třídou (4) nejsou označeny.

Nápis se nanáší metodou zahloubení do povrchu speciálním automatem. Informace o výrobci jsou uvedeny v každém případě, i když neexistuje žádná třída pevnosti. Kompletní údaje lze získat prozkoumáním příslušných zdrojů. Například informace o maticích s vysokou pevností lze nalézt v GOST R 52645-2006. Nebo v GOST 5927-70 pro obyčejné.

Technologie výroby

V moderním světě se používá několik technologií, pomocí kterých se ořechy vyrábějí. Některé z nich se používají pro výrobu velkého množství spojovacího materiálu s minimálním množstvím zmetků a optimální spotřebou materiálu. Proces probíhá prakticky bez lidské účasti, v automatickém režimu. Hlavními metodami výroby ořechů ve velkých objemech jsou lisování za studena a kování za tepla.

Lisování za studena

Jedná se o poměrně pokročilou technologii, která umožňuje výrobu spojovacích prostředků ve velkém množství s malými ztrátami nejvýše 7% z celkového počtu výrobků. Speciální automatizované stroje umožňují přijímat až 400 produktů během minuty.

Etapy výroby spojovacího materiálu za studena.

- Tyče se připravují z požadovaného typu oceli. Před zpracováním jsou očištěny od rzi nebo cizích usazenin. Poté se na ně aplikují fosfáty a speciální lubrikant.

- Krájení. Kovové polotovary jsou umístěny ve speciálním mechanismu a rozřezány na kusy.

- Polotovary matic se odřezávají pohyblivým řezacím mechanismem.

- Lisování. Po všech předchozích manipulacích jsou polotovary odeslány do hydraulického lisu, kde jsou tvarovány a je vyražen otvor.

- Poslední fáze. Řezání závitů uvnitř dílů. Tato operace se provádí na speciálním stroji na řezání matic.

Po dokončení práce je třeba zkontrolovat, zda některé matice z šarže splňují přednastavené parametry. Jedná se o rozměry, závity a maximální zatížení, které výrobek vydrží. Pro výrobu kování touto technologií se používá určitá ocel, určená pro lisování za studena.

Kování za tepla

Technologie horkých ořechů je také velmi běžná. Surovinou pro výrobu kování tímto způsobem jsou také kovové tyče, nařezané na kusy požadované délky.

Hlavní fáze výroby jsou následující.

- Teplo. Očištěné a připravené tyče se zahřejí na teplotu 1200 stupňů Celsia, aby zplastifikovaly.

- Lisování. Speciální hydraulický lis formuje šestihranné polotovary a děruje do nich otvor.

- Řezání závitů. Výrobky jsou chlazeny, nitě jsou aplikovány uvnitř otvorů. K tomu se používají otočné tyče připomínající kohoutky. Pro usnadnění procesu a zabránění rychlému opotřebení během řezání je k dílům dodáván strojní olej.

- Kalení. Pokud výrobky vyžadují zvýšenou pevnost, jsou kalené. K tomu se znovu zahřejí na teplotu 870 stupňů Celsia, zchladí se vysokou rychlostí a ponoří se asi na pět minut do oleje. Tyto akce ztvrdnou ocel, ale stane se křehkou. Chcete-li se zbavit křehkosti, při zachování pevnosti, je hardware udržován v troubě asi hodinu při vysoké teplotě (800-870 stupňů).

Po dokončení všech procesů jsou matice kontrolovány na speciálním stojanu, zda splňují požadavky na pevnost. Po kontrole, zda hardware prošel, jsou zabaleny a odeslány do skladu. Výrobní zařízení mají stále zastaralé vybavení, které vyžaduje opravy a údržbu. Pro výrobu spojovacího materiálu do takových zařízení se používají soustružnické a frézovací stroje. Takové práce se však vyznačují velmi nízkou produktivitou, obrovskou spotřebou materiálů. V každém případě jsou však potřeba, a proto je tato technologie pro malé šarže spojovacích prostředků stále relevantní.

Podívejte se na následující video s postupem výroby matic a dalšího hardwaru.

Komentář byl úspěšně odeslán.